全球先进制造业的竞争态势

先进制造业与传统制造业相比,显著依赖于电子信息、计算机、机械、材料等高新技术的集成应用,全面实现了信息化、自动化、智能化、柔性化和生态化的生产模式。先进制造业不仅具有高利润和高附加值的特征,还在创新性和产业集聚方面表现出强大的引领作用,已成为推动新时期经济发展的重要力量。

在全球制造业竞争日益激烈、技术变革不断加速的背景下,先进制造业的发展已成为各国经济竞争力的关键因素。美国、日本等发达国家纷纷实施“再工业化”战略,旨在占据先进制造业发展的制高点,重塑全球制造业竞争新优势。在这一趋势下,全球制造业的产业链分工格局正在迅速调整,先进制造业的产业链、供应链和价值链布局朝着区域化、本土化、多元化和数字化方向加速演进。

在全球范围内,先进制造业的发展呈现出波动中上升的态势。尽管2015年至2019年,全球制造业增加值占GDP的比重有所下降,但制造业的区域集中度却逐步提高。2022年,中国的制造业增加值达33.5万亿元,占全球约30%,连续13年保持全球第一制造业大国地位。

在创新基础方面,韩国长期在科研投入占GDP的比重和每千人研究人员数量上处于全球领先地位。2022年,韩国的研发经费占GDP的比例达到4.93%,每千人中有17.4名研究人员,均位居世界前列。同年,中国的研发经费投入强度为2.55%,每千人研究人员数量约为15人,在全球主要国家中排名第12位,超过了法国和荷兰,并逐渐接近OECD国家的平均水平。

在制造业智能化和数字化方面,瑞士、美国和德国始终处于全球前列。瑞士凭借高度自动化的生产设施和卓越的数字化能力,成为全球最具竞争力的国家之一。美国通过“工业互联网”和“智能制造”进一步推动了技术创新能力。这些国家在全球制造业自动化和数字化转型中占据主导地位。相比之下,尽管我国在这些领域取得了显著进展,特别是在工业机器人密度方面达到每万名工人322台,全球排名第五,但在整体数字化基础设施和网络就绪度上,仍与全球领先国家存在一定差距。

另外,在制造业绿色化方面,各国积极采取有效措施来降低碳排放,推动制造业的绿色低碳转型。

我国先进制造业发展面临挑战

尽管近年来我国先进制造业在规模、质量、创新、开放和智能化方面取得了显著成就,但依然面临诸多挑战,尤其是在全球竞争日益激烈的背景下,这些挑战尤为突出。

首先,自主创新能力有待增强。2022年,我国基础研究投入仅占全部研发经费的6.57%,低于发达国家15%至20%的平均水平。部分关键核心技术仍受制于人,关键基础材料、核心零部件和高端装备制造领域依赖进口现象较为严重,使我国在全球价值链分工中仍处于“微笑曲线”底端。

其次,我国制造业的产业体系依然存在薄弱环节。关键领域的核心技术受制于他国,导致产业链整体效益不足,龙头企业数量偏少,规模效应有限,尚未充分发挥引领作用。此外,制造企业的盈利能力较弱,出口产品的附加值和技术含量较低,品牌影响力不足,缺乏具有国际竞争力的自主品牌。同时,高素质人才供给不足,产学研用之间的衔接不够紧密,导致人才供需不匹配,进一步限制了企业竞争力的提升。

再次,资源要素配置效率有待提升。劳动力、土地和原材料等资源的成本不断攀升,制约了企业的竞争力。同时,促进企业发展的政策支持力度仍显不足,生产性服务供给体系建设亟待加强。部分工业园区的专业化分工不够明确,基础配套设施也尚不完善。此外,先进制造业企业的融资渠道单一,缺乏有效的金融体系支撑,进一步限制了企业的持续发展。

最后,我国制造业在实现绿色化转型过程中,不仅需要应对高能耗行业的减排难题,还需克服绿色技术创新的不足。虽然国家已出台《“十四五”工业绿色发展规划》和《碳达峰碳中和行动方案》等政策,明确推动工业节能降耗、发展绿色制造的方向,但在政策执行和监管方面仍然面临挑战。例如,在推广绿色制造标准、落实碳排放交易机制,以及推动节能技术在中小企业中的普及等落地方面,存在执行力度不均、监管覆盖不全等问题。因此,如何确保政策的有效执行,推动绿色技术创新,是我国制造业亟待解决的问题。

四方面推动先进制造业发展

推动我国先进制造业高质量发展,需要在多个关键领域发力,以实现产业的全面升级和高质量发展。

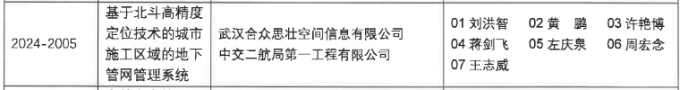

一是提升科技创新能力。科技创新是先进制造业的核心驱动力,应大力培育新质生产力,加快构建以先进制造业为支撑的现代化产业体系。在此过程中,需着眼于科技创新与产业创新的深度融合,实施产业基础再造工程和重大技术装备攻关工程。为此,必须优化重大科技创新组织机制,加强国家战略科技力量建设,统筹强化关键核心技术的攻关,确保企业在创新中的主体地位。通过建立企业研发准备金制度,支持企业牵头或参与国家科技攻关任务。同时,构建促进专精特新中小企业发展的机制,推动产学研用深度融合,深化科技成果转化机制改革,构建与科技创新相适应的科技金融体制。

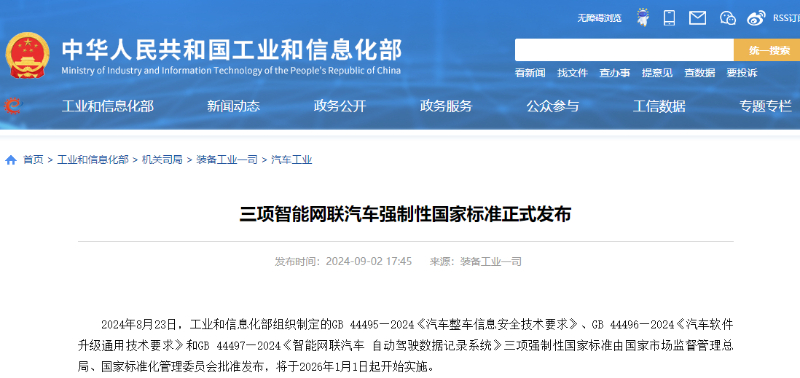

二是加快数字化智能化改造。随着数字经济的快速发展,制造业的数字化转型势在必行。应推动数字经济与实体经济的深度融合,实施技术改造升级和大规模设备更新工程,全面推进制造业的智能化转型。支持企业设备更新,加速制造业“智改数转网联”进程,推动数字化车间和智能工厂的建设。深化智能制造试点示范,促进人工智能、大数据、云计算、5G等数字技术与制造业的深度融合,并创建国家新型工业化示范区。此外,应深入实施工业互联网创新发展工程,提高生产制造的精益化和柔性化水平,充分释放数据要素的潜力。

三是推动绿色化转型。要鼓励制造企业在降碳、减污、增绿等方面积极实践,打造绿色低碳制造的典型应用场景。通过完善绿色制造和服务体系,坚持绿色技术的引领,加快绿色低碳技术的研发和推广,重点在节能减排、清洁生产、减污降碳、资源循环利用等领域加强技术创新。同时,应聚焦产品全生命周期的绿色化,加快重点领域的节能降碳和能效提升,推动再生资源的高值化利用和技术装备的升级改造,并完善绿色低碳标准制度,积极推进绿色制造国际合作。

四是与现代服务业深度融合发展。依托我国完整的工业体系和强大的生产能力,建立共享生产平台,推动企业从传统的以产品为核心的经营模式向“制造+服务”模式转变。具体举措包括:利用大数据和人工智能技术,为制造业企业提供精准化、定制化的服务,提升客户体验;建设数字化服务平台,支持制造业企业拓展服务型业务,如设备维护、数据分析、运营优化等;推动制造业与物流、金融等现代服务业深度融合,构建完整的产业链生态圈,增强国际竞争力。这种模式不仅能够提高产品附加值,还能通过整合高端服务资源,增强企业的柔性制造能力,从而实现先进制造业与现代服务业的相互促进与融合。